Förbättring av ytans kvalitet för ökad hållbar tillverkning

Tekniken att skriva ut i 3D, så kallad additiv tillverkning, har utvecklats fort de senaste åren och används redan i dag för en rad olika produkter som ett alternativ till traditionella tillverkningsmetoder av plast- och metalldelar. För att 3D-utskrivning ska kunna ersätta konventionella tillverkningsmetoder och samtidigt bidra till mer hållbar tillverkning, krävs dock att kvaliteten på ytorna som 3D-skrivare producerar förbättras. Amogh Vedantha Krishna, doktorand vid Högskolan i Halmstad och Chalmers tekniska högskola, presenterar i sin forskning nya resultat som kan förbättra ytor i additiv tillverkning.

Additiv tillverkning (AM) är en teknik där tredimensionella objekt skapas med precision genom att de byggs lager för lager. Ett enkelt sätt att beskriva tekniken är att smält material, till exempel plast eller metall, trycks ut genom ett skrivarmunstycke som skriver ut ett lager i taget. Munstyckets rörelse styrs av ett datorprogram som följer den design objektet har.

Fördelarna med AM, även kallat friformsframställning eller 3D-utskrift, jämfört med konventionella tillverkningsmetoder är många. Bland annat kan kund- och produktanpassning förbättras, det är enklare att tillverka lättviktsdelar, inget behöver monteras och mängden avfall minskar. Energiförbrukningen är lägre, ledtiderna kan förkortas, tillverkningskostnader minskar, likaså tiden mellan produktion och produktlansering. Flera av dessa fördelar leder till en mer hållbar tillverkning.

– AM har potential att ersätta konventionella tillverkningsprocesser, om de nackdelar som trots allt finns kan hanteras, till exempel kvalitetsfrågor och svårigheter kring massproduktion. Tills dessa problem är lösta kan AM fortfarande vara ett komplement till traditionella tillverkningsmetoder och en viktig del i övergången till hållbar produktion, säger doktorand Amogh Vedantha Krishna som nyligen presenterade sin licentiatuppsats om kvalitetssäkring av AM-delar.

Detta är en bild av en 3D-skrivare, mer specifikt en FDM-maskin (Fused Deposition Modeling), vid Fab Lab på Högskolan i Halmstad. I sin forskning studerar Amogh Vedantha Krishna additiv tillverkning (AM) av både plast och metaller. AM-tekniken som han använder för studier på plast är just FDM. För metalliska material använder Amogh Vedantha Krishna en teknik som kallas laserpulverbäddsfusion eller selektiv lasersmältning. Högskolan i Halmstad har FDM-maskiner för plast och Chalmers tekniska högskola har metallskrivare.

Fab Lab för forskning och kreativ utveckling

Fab Lab vid Högskolan i Halmstad är en kreativ samverkansarena med fokus på friformsframställning och digital produktion. På Fab Lab arbetar forskare och studenter med att utveckla material och tillverkningsmetoder, ofta i samarbete med industrin. En av forskargrupperna som arbetar på Fab Lab är Materialsystemgruppen inom forskningsmiljön Rydberglaboratoriet för tillämpad naturvetenskap (RLAS). Amogh Vedantha Krishna är doktorand vid Högskolan i Halmstad och Chalmers tekniska högskola och arbetar i Materialsystemgruppen med forskning om ytkvaliteten på produkter som produceras med AM.

– AM-tekniken har flera fördelar, men också nackdelar, där ytkvaliteten är ett av de största problemen. Ytfel kan påverka de tillverkade delarnas funktion och orsaka allvarliga fel om de inte kontrolleras. Fokuset i min forskning är att förbättra ytkvaliteten på produkter som produceras av AM för att matcha de standarder som finns för konventionella tillverkningsprocesser, till exempel fräsning, svarvning och formsprutning. På så sätt kan fler industrier använda AM-teknik i sin försörjningskedja, säger Amogh Vedantha Krishna.

”Jag har utvecklat en metod för att identifiera de mest kritiska funktionerna för en yta som påverkas av AM-processen. Genom att studera dessa ytfunktioner kan vi bättre förstå och kontrollera tillverkningsprocessen och därmed optimera ytkvaliteten”, säger Amogh Vedantha Krishna, doktorand vid Högskolan i Halmstad och Chalmers tekniska högskola.

Varför är ytans kvalitet så betydande?

Ytans kvalitet är särskilt viktig inom avancerade användningsområden, där ytans karaktär spelar en viktig roll i den producerade delens funktion. För andra applikationsområden, där ytan inte påverkar delens funktionalitet, är ytkvaliteten inte är lika betydande, vilket gör det lättare att använda AM som tillverkningsmetod. Ett exempel när ytans kvalitet är avgörande, är på delar i en motor, mer specifikt kolv och cylinder. En skiktad yta som produceras med AM kan leda till ökad friktion mellan kolven och cylindern, vilket i sin tur kan orsaka motorfel. En alltför slät yta kan å andra sidan också vara ett problem, eftersom smörjmedlet då inte stannar kvar, vilket också kan orsaka hög friktion och motorfel.

– I detta exempel krävs en konstruerad yta som är förhållandevis slät men som ändå har några ojämnheter för att hålla kvar smörjmedlet. Det går att förbättra ytan på en AM-producerad del i efterhand genom så kallad efterbehandling. Då kan ytan få den funktion och effektivitet som krävs. Jag har själv inte jobbat med just motordelar, men jag tycker att det är ett bra exempel för att illustrera hur viktig en ytas kvalitet är, säger Amogh Vedantha Krishna.

Valet av efterbehandlingsmetod beror på ytan och materialets struktur samt på slutproduktens design och användningsområde. Amogh Vedantha Krishnas forskning fokuserar på vilken efterbehandlingsmetod som är bästa valet för att förbättra ytkvaliteten på en specifik produkt.

– Jag har utvärderat efterbehandlingsmetoderna baserat på kostnad, tid, geometri och funktion hos de polymerprodukter som är specifika för den AM-teknik som kallas FDM (Fused Deposition Modeling). Min forskning visar att de extra kostnaderna för efterbehandling kan kompenseras genom att modellerna omformas så att både tillverkningstiden och materialanvändningen minskas, säger Amogh Vedantha Krishna.

Amogh Vedantha Krishna har arbetat tillsammans med företaget TylöHelo för att hjälpa till att förbättra det visuella utseendet på AM-producerade bastudelar. Bild: TylöHelo

Samarbete med TylöHelo

Det finns många andra exempel där ytkvaliteten är viktig. Amogh Vedantha Krishna har arbetat tillsammans med bastuföretaget TylöHelo för att hjälpa till att förbättra det visuella utseendet på AM-producerade delar. Detta gjordes med hjälp av efterbehandlingsmetoder, något som förbättrade de estetiska egenskaperna avsevärt på platsdelar som tillverkades med AM. Dock ökade kostnaden per producerad del på grund av den nödvändiga efterbehandlingen.

– TylöHelo vill använda AM för en bättre produktanpassning. Samtidigt ska kvaliteten vara lika bra som när befintlig tillverkningsmetod, alltså formsprutning, används. Kostnaden får inte heller öka, säger Amogh Vedantha Krishna.

De extra kostnaderna för efterbehandling kan emellertid minskas genom att använda en matematisk metod som kallas topologioptimering. Med den kan delar omformas för att minska materialanvändningen vid AM, samtidigt som den funktionella prestandan av delen bibehålls.

– AM-teknikens förmåga att producera topologioptimerade delar jämfört med konventionella tillverkningsprocesser är verkligen markant, säger Amogh Vedantha Krishna.

Genom att använda efterbehandlingsmetoder i kombination med topologioptimering var det möjligt för Amogh Vedantha Krishna att komma mycket nära samma kvalitet och kostnad som för formsprutning. Detta motiverade TylöHelo att använda AM för tillverkning av vissa bastudelar som tidigare producerades med den konventionella tillverkningsmetoden formsprutning.

Förstora bilden

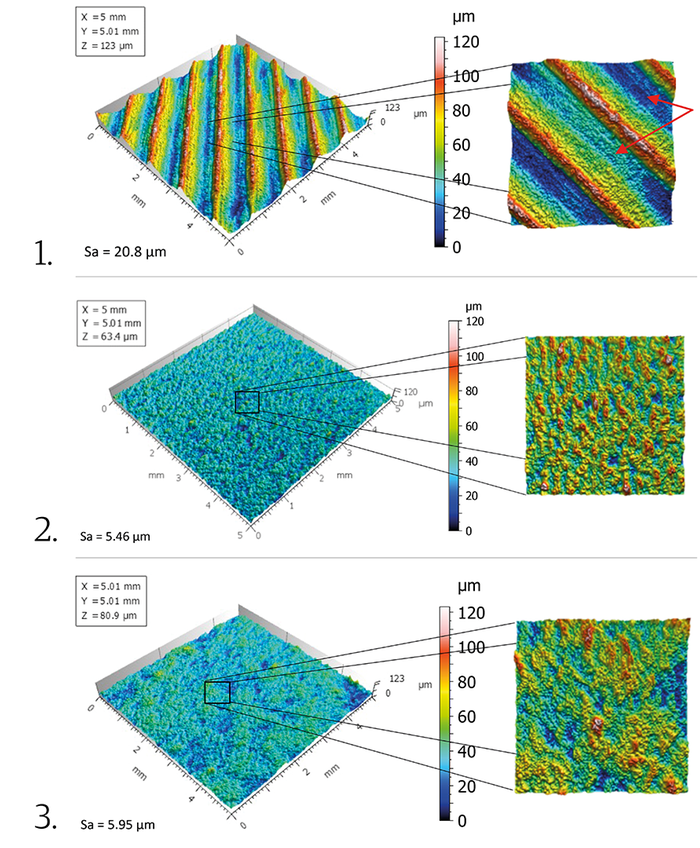

Förstora bildenYtan på delar producerade av AM-tekniken FDM, Fused Deposition Modeling, (bild 1) efter en efterbehandling genom blästring (bild 2), har liknande egenskaper som en produkt producerad med formsprutning (bild 3). Det kan man se både visuellt på ytbilder och från det så kallade Sa-värdet, som är en parameter för en genomsnittlig ytjämnhet.

Framtida möjligheter

AM är viktig för industrier eftersom det finns flera hållbarhetsfördelar jämfört med andra tillverkningsmetoder. På frågan om ett skifte till mer AM kommer att förändra den globala tillverkningsindustrin i framtiden, svarar Amogh Vedantha Krishna:

– Tills dess att problemen med är AM lösta, till exempel en otillräcklig ytkvalitet, är andra tillverkningsmetoder att föredra för avancerade användningsområden. Av den anledningen tror jag att industrier som använder existerande traditionella tillverkningsmetoder inte kommer att ersätta dem med AM, utan hellre inkludera AM i sin befintliga process för att bättre kunna tillverka produkt- och kundanpassat. Samtidigt kan också nya marknader skapas tack vare AM. Många företag går från massproduktion till massanpassning och där kan AM fungera som en enskild produktionslösning.

Framtiden för Amogh Vedantha Krishna kommer förhoppningsvis att vara inom forskning:

– Jag gillar verkligen mitt jobb på Högskolan i Halmstad. Efter min doktorandutbildning vill jag gärna stanna inom det akademiska fältet och förhoppningsvis får jag en möjlighet här i Halmstad. Mitt andra val är att arbeta vid ett forskningsinstitut, som till exempel RISE, säger Amogh Vedantha Krishna.

Text: LOUISE WANDEL

Bilder: IDA FRIDVALL, LINNÉA ANDERSSON och TYLÖHELO