Snabbare produktutveckling med nytt verktyg

För att utforma en ny produkt på bästa sätt behöver konstruktören göra en avvägning mellan en rad olika faktorer. Den behöver exempelvis vara tillräckligt hållfast och tålig, samtidigt som vikt och materialkostnad ska hållas nere. Nu har forskaren Håkan Petersson utvecklat ett verktyg som hjälper konstruktörer att själva analysera och jämföra olika lösningar. Det minskar risken för bakläxa från beräkningsingenjörerna, och förkortar därmed ledtiden för att ta fram nya produkter.

"Ett datasystem säger tydligt ja eller nej. När det gäller textbaserade riktlinjer finns alltid risken att en konstruktör som inte har tillräcklig kunskap tolkar det på fel sätt."

– Håkan Petersson

Lite som en virtuell beräkningsingenjör, som följer ditt arbete och ger sekundsnabb respons på de val du som konstruktör gör. Så kan det nya verktyget Mallbaserad konstruktionsanalys beskrivas.

Tack vare att konstruktören själv kan göra beräkningar som direkt visar på styrkor och svagheter med olika lösningar sparas mycket tid. Det menar Håkan Petersson, forskare i maskinkonstruktion, knuten till både Högskolan i Halmstad och Lunds universitet. I slutet av april disputerade han med avhandlingen "Template Based Design Analysis – An Alternative Approach for the Engineering Designer to Perform Computer-Based Design Analysis".

– När konstruktörer tidigare har tagit fram produkter har de fått skicka dem till beräkningsavdelningen. De har ofta mycket att göra, vilket kan innebära att det kan dröja mellan sex och tolv månader innan de är klara med analysen.

Håkan Petersson, forskare i maskinkonstruktion, är själv maskiningenjör och har sett ett stort intresse inom industrin av nya verktyg som kan stötta konstruktörer att själva analysera och jämföra olika lösningar.

Vanligt med brister i produktutveckling

När produkter utvecklas på det traditionella sättet är det snarare regel än undantag att beräkningsingenjörerna hittar brister. Det kan vara att risken för deformation blir allt för stor, att det går åt onödigt mycket material i relation till funktionen, eller att produkten överbelastas.

Då måste konstruktörerna tänka om och göra justeringar, för att sedan återigen be beräkningsavdelningen om hjälp.

Håkan Petersson är själv maskiningenjör och har sett ett stort intresse inom industrin av nya verktyg som kan stötta konstruktörer att själva analysera och jämföra olika lösningar. Idag används på många håll textbaserade riktlinjer. Det är också vanligt att en beräkningsingenjör jobbar nära konstruktörerna för att ge kontinuerlig vägledning.

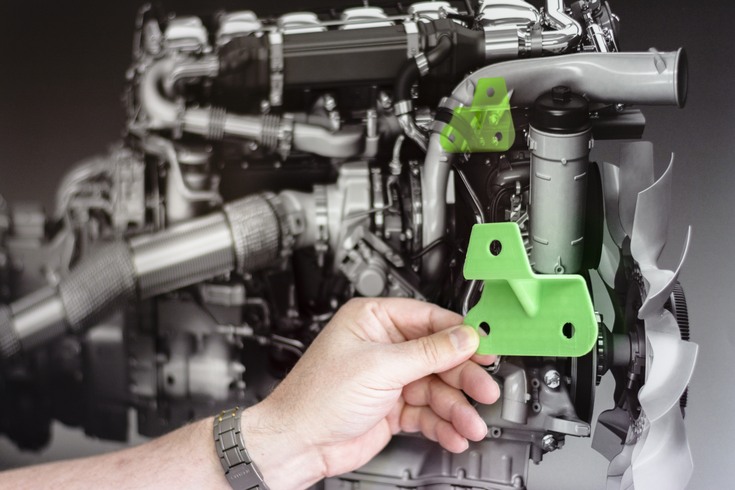

Håkan Petersson har genomfört sina studier i samarbete med ett företag inom fordonsindustrin, och tillsammans har de skapat mallar som företagets konstruktörer använt vid utvecklingen av motorkomponenter. På bilden syns en sådan komponent som skrivits ut med 3D-skrivare.

Större utrymme för experiment

Fördelen med den lösning som Håkan Petersson utvecklat – att bygga in en mall direkt i den programvara som konstruktörerna jobbar i – är att risken för missuppfattningar minskar.

– Ett datasystem säger tydligt ja eller nej. När det gäller textbaserade riktlinjer finns alltid risken att en konstruktör som inte har tillräcklig kunskap tolkar det på fel sätt.

En annan fördel är att det går att testa många alternativa konstruktionslösningar på kort tid, genom att mata in data och låta systemet stå och räkna. Exempelvis går det att byta uppgifter om vilket material produkten ska bestå av, eller testa olika dimensioner, för att sedan låta en simulering visa hur det påverkar utfallet.

Därmed kan konstruktören tillåta sig att ta ut svängarna och testa lite vilda idéer, som en beräkningsingenjör kanske skulle sucka över.

– Vanligen fokuserar konstruktörer på att ändra kända brister i en produkt, men nu kan de titta på helt nya utformningar.

En intressant bieffekt är att konstruktörer och beräkningsingenjörer, två yrkesgrupper som traditionellt arbetat var för sig, börjat samarbeta mer.

Halverad ledtid

Håkan Petersson har genomfört sina studier i samarbete med ett företag inom fordonsindustrin, med hjälp av ett antal studenter. De har tillsammans utvecklat mallar som företagets konstruktörer använt vid utvecklingen av en vevaxel, ett motorfäste och en avgasventil.

– Alla har varit väldigt positiva.

För motorfästet blev den konstruktion som tagits fram med hjälp av verktyget så bra att beräkningsavdelningen bara behövde göra en kort efterkontroll. Håkan Petersson uppskattar att ledtiden därmed förkortades med cirka hälften.

Det gick också att få ner vikten på fästet med 80 procent.

– Det hade inte varit möjligt om inte konstruktören hade kunnat göra beräkningar själv.

En fördel med lösningen är att det går att testa många alternativa konstruktionslösningar på kort tid.

Bättre samarbete mellan avdelningar

I den standardmall som Håkan Petersson utvecklat finns en del grundvariabler inlagda. Men för att verktyget ska bli riktigt användbart behöver mallarna byggas ut med specifika uppgifter för just den produkt man vill ta fram.

Detta arbete är relativt krävande. Därmed menar Håkan Petersson att verktyget framförallt är värdefullt då ett företag vet att det kommer ta fram flera varianter av samma produkt.

En intressant bieffekt av utvecklingsprojekten som Håkan Petersson studerat är att konstruktörer och beräkningsingenjörer, två yrkesgrupper som traditionellt arbetat var för sig, börjat samarbeta mer.

– Helt plötsligt har de börjat lära av varandra. Det som tidigare varit två olika avdelningar på företaget har i stort sett blivit en avdelning.

Text: FATIMA GRÖNBLAD

Bilder: JOACHIM BRINK